C’è stata un’epoca, durante l’egemonia dello shogunato di Kamakura, fondato dall’invincibile clan dei Minamoto, in cui era normale che i monaci buddhisti svolgessero mansioni di rappresentanza. Instradati attorno all’anno 1.000, volenti o nolenti, in una sorta di carriera politica parallela, essi venivano inviati ai quattro lati dell’Impero, per portare messaggi o assistere in altre maniere le aspirazioni del loro signore. Non era ancora l’epoca delle brutali guerre civili, durante le quali i samurai avrebbero versato fiumi di sangue sul terreno stesso del loro sacro paese, ma neppure un periodo del tutto privo di sconvolgimenti e guai di vario tipo. Il più notevole dei quali, la fallimentare ma pur sempre cruenta invasione dei mongoli di Kublai Khan, avrebbe mancato di distruggere l’ordine costituito solamente per il fortuito verificarsi di un paio di tifoni. In merito ai quali, guarda caso, furono proprio loro, gli abati dei principali templi, ad accaparrarsi il merito, in funzione delle loro efficaci e ferventi preghiere. Un altro ruolo svolto dai religiosi, secondo la rigida divisione in caste del Giappone di allora (che sarebbe rimasta valida per quasi 10 secoli, giungendo a ridosso della modernità) era quello di viaggiare nel continente. Per tornare in patria con le ultime notizie e innovazioni tecnologiche del regno di Goryeo, l’odierna Corea, e soprattutto dalla spropositata Terra di Mezzo, uno sconfinato territorio che ben presto sarebbe diventato noto al mondo con il termine di Cina. Ed era fondamentalmente questo, il contesto in cui il monaco Zen Kakushin fece ritorno nell’arcipelago attorno al 1254, portando con se un fantastico dono procedurale: la creazione del miso, un’impasto denso di soia e vari tipi di cereali che a differenza di qualsiasi altro cibo, poteva essere conservato in condizioni commestibili per mesi o persino anni. E tutto questo grazie all’inclusione del sale, il più prezioso e potente condimento che la storia avesse mai conosciuto. Ben presto i barili di questa fantomatica mistura presero ad accompagnare la marcia di qualsiasi gruppo di armigeri, diventando il cibo militare per eccellenza, proprio in funzione della sua non deperibilità. Mentre il monaco… Su di lui, esistono diverse teorie. Qualcuno dice che si chiuse in convento, per non uscirne mai più. Ma a sentire diversi centri abitati orgogliosi della propria tradizione culinaria, Kakushin si recò in ciascun luogo, per insegnare ai cuochi locali il segreto del miso. Finendo invece per scoprire durante le sue lezioni un qualcosa…Di ancora più stupefacente. La maniera in cui, durante la pressatura di tale degli ingredienti, da essi fuoriusciva un liquido scuro, il cui aroma e sapore risultavano, occasionalmente, ancor più gradevoli di quelli dell’alimento bersaglio. Era nata, quasi per caso, la salsa di soia.

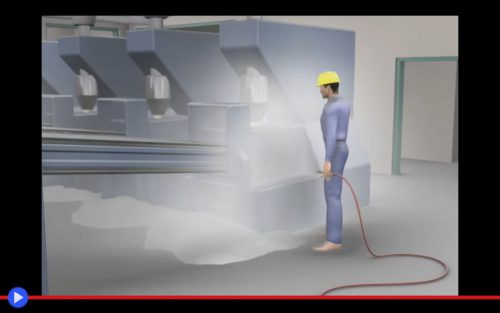

Uno di questi luoghi illuminati dalla leggendaria saggezza culinaria buddhista, secondo la tradizione, sarebbe stata la cittadina di Wakayama nell’omonima prefettura, sulle estreme propaggini meridionali della grande isola dello Honshu, a ridosso di quella di Shikoku. Dove esiste, da ormai 750 anni un’industria di nome Kadocho, che ha fatto di questo antico “errore” uno stendardo e una bandiera, tale da incrementare i meriti fondamentali di questa salsa, che ben presto avrebbe raggiunto i paesi più distanti dell’ancora nebuloso Occidente. Ora, naturalmente, c’è un fondamentale problema in questa versione dei fatti storici: la salsa di soia, nella storia culinaria dell’Asia, esisteva ben prima che il monaco Kakushin ritornasse in Giappone. Volendo quindi anche attribuirgli il suo particolare metodo per conservare e sfruttare il prodotto collaterale del miso, è indubbio che esso debba pur sempre costituire una ri-scoperta di quanto già accadeva da generazioni in Cina, in Thailandia, in Corea, in Vietnam… Ma possiamo realmente dire che si tratti della stessa cosa? La salsa di soia giapponese, chiamata shōyu, presenta una concentrazione di grano superiore alla media, che gli dona un particolare retrogusto dolciastro. Mo sono soprattutto i metodi per produrla, precisi ed armonici come qualsiasi altro sentiero intrapreso dalla finalità d’intenti nipponica, a caratterizzare la sua produzione migliore. Come quella, per l’appunto, della Kadocho di Wakayama. Così eccezionalmente mostrata in questo video promozionale del regista Mile Nagaoka, eletto non a caso a far parte della rassegna Short Film Showcase del National Geographic, ormai da anni uno dei capisaldi più rinomati dei cortometraggi del Web…