Nella progressiva perdita di un sistema di valori positivo, l’annullamento del concetto di recupero è un’importante passo avanti verso l’autodistruzione sistematica del nostro ambiente di provenienza. Una sola Terra, un solo mucchio di risorse, un formicaio intero che s’impegna nel ridurlo progressivamente al lumicino. E quindi polvere. Per finire con il nulla più totale. Cosa porterà a destinazione il nostro cibo quotidiano, nel futuro non-tanto-lontano, quando l’ultima riserva di petrolio sarà stata risucchiata dall’aspirapolvere che ha nome “società”? Siamo in molti, giustamente, a confidare nell’impiego di fonti rinnovabili, come l’energia solare, eolica o la fusione dell’idrogeno, se mai finalmente sarà costruito il Santo Graal dell’epoca industriale, sollevandoci dal pozzo dell’immobilità incipiente. Ma la realtà è che il prodotto millenario della decomposizione delle piante, lungi da essere soltanto la materia da cui viene tratto il carburante, è una risorsa niente meno che fondamentale nella produzione d’innumerevoli materiali. Tra cui la gomma. Quella usata nella produzione di pneumatici, altrettanto importanti nel campo della logistica moderna, come lo erano state le ruote di carro al tempo delle diligenze, sotto il sole incandescente del Far West. Il riciclo, in quest’ottica, diventa non soltanto un metodo per dare spazio all’attenzione per il prossimo e per la natura. Quanto un’approccio alla letterale sopravvivenza di se stessi o dei propri discendenti nell’immediato dopodomani, ancor prima che il mutamento climatico si occupi delle calotte artiche, rendendo ininfluente qualsivoglia considerazione in merito al comportamento degli umani. Persone che ci provano, con buoni presupposti di guadagno, come i tecnici “altamente specializzati” della Pete’s Tire Barns, azienda del Massachusetts che qualche anno fa ha diffuso online questo intrigante video, relativo alla riparazione di una gomma tutt’altro che normale. Possibile che possa essere proprio questa, la soluzione…

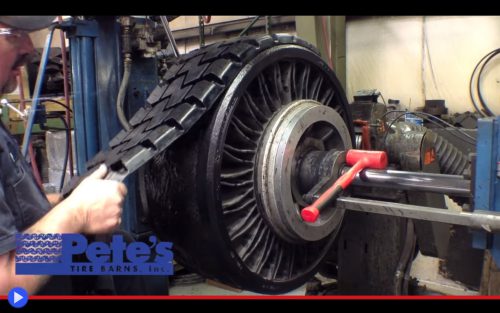

Di sicuro, essere ambientalmente coscienziosi assume il carattere di una vera e propria priorità, quando ciò permette di risparmiare cifre ingenti aumentando, conseguentemente, i propri presupposti di guadagno. Non importa quale sia il campo operativo di appartenenza. Incluso questo, in tale caso preso in considerazione, delle pale sollevatrici senza ruote sterzanti, quelle che in gergo tecnico vengono chiamate skidsteers. Perché letteralmente “slittano” facendo girare i propri pneumatici con il differenziale a ritmi differenti, o addirittura in sensi opposti arrivando a ruotare a 360° sul posto. Con la risultanza di un’agilità e manovrabilità sopraffine, nonché indispensabili quando si opera negli spazi estremamente determinati di un cantiere, situazione elettiva per l’impiego di un simile dispositivo semovente. Almeno, finché l’usura che deriva dall’attrito pressoché costante tra il suolo e il battistrada di una tale configurazione, non costringa l’operatore a fermarsi temporaneamente, in modo che il veicolo possa ricevere un nuovo treno di pneumatici, altrettanto costosi e non per questo del tutto risolutivi. A meno che… Il vicario di Pete in persona, qui impegnato in ciò che gli riesce meglio, viene mostrato nella breve sequenza riassunta per il popolo del web (il video completo dura 25 minuti) all’opera su una gomma Michelin della serie Tweel, facilmente riconoscibile per il suo design airless, ovvero del tutto privo di camera d’aria. Al posto della quale trovano posto una nutrita serie di lamelle in poliuretano flessibile, facenti funzione di un sistema di ammortizzazione precedentemente del tutto ignoto nel campo degli skidsteers. Il fatto che un tale pneumatico abbia normalmente un costo unitario di almeno 1.000 dollari è del tutto incidentale, pur costituendo la ragione per cui il proprietario ha scelto di farlo rigenerare, o ricostruire che dir si voglia, seguendo la direttiva presidenziale in atto negli Stati Uniti dall’anno 2000. Un ottimo pretesto, dal nostro punto di vista, per approfondire l’effettiva serie di gesti e soluzioni necessari a garantire l’ottimo funzionamento della procedura.

La Pete’s Barn, secondo quanto orgogliosamente riportato sul suo sito ufficiale, opera primariamente utilizzando fasce battistrada e sottostrati della Bandag, azienda sussidiaria della Bridgestone, capaci di garantire una sicurezza stradale e una durata pari alle più ottimistiche aspettative di chiunque decida di servirsi presso una delle loro officine. La procedura risultante, dunque, prevede come primo passo che la gomma consumata (che sia airless, solida o convenzionale) venga sottoposta all’eliminazione degli strati ormai consumati, tramite l’impiego di un’apposita fresa. Si passa quindi alla levigatura a mano, mentre la ruota si trova sull’equivalente con rotazione verticale del tornio a pedali, completa di applicazione di materiale di rimpasto capace di fondersi chimicamente agli strati interni ancora perfettamente integri e funzionali. Ciò che segue un tale passo, ovvero il cruccio e il nesso principale dell’intera procedura, è l’applicazione di strisce adesive ai lati della ruota, valide a massimizzare il potere di aderenza da parte delle fasce Bandag. Scegliendo tra le quali, quella della misura corretta viene quindi srotolata, rimuovendo subito la copertura cartacea che protegge la superficie chimicamente appiccicosa, prima di applicarla un poco alla volta sulla gomma precedentemente così trattata. È un passaggio che richiede una notevole precisione, questo, data la lunghezza del componente, richiedendo un allineamento pressoché perfetto, pena il fallimento dell’operazione e la necessità innegabile di ricominciare da capo. Detto questo, se si trattasse semplicemente di lasciar “incollare” tra di loro le due superfici gommose, quale garanzia potrebbe offrire un simile lavoro per il committente? Così ecco che si passa al metaforico ingrediente segreto, ovvero il ritrovato che permise al buon vecchio Pete, da cinque anni a questa parte, di diventare il primo gommista americano capace di ricostruire con successo gli pneumatici senza camera d’aria della Michelin: la creazione del sottovuoto, tramite un apposito sacco di plastica, seguito dalla cottura in un forno alla corretta temperatura per un periodo di 4 ore, affinché la parziale fusione dei componenti riesca ad assicurare uno stato di compattezza sufficiente per l’indomani. E tutte le giornate di lavoro a venire, fino all’usura comunque inevitabile di quanto abbiamo fin qui ricostruito.

L’invenzione delle ruote di tipo Tweel, grande successo commerciale dell’azienda produttrice nel corso degli ultimi anni, costituisce dunque un passo nella giusta direzione. Non soltanto perché riduce inerentemente, nei propri specifici campi di utilizzo elettivi (che includono anche quello dei trattori agricoli) il costo sempre presente dell’usura o danneggiamento involontario degli pneumatici: Ma perché il loro costo unitario, innegabilmente più elevato dell’alternativa, induce i professionisti a fare il possibile per favorire una mentalità del riutilizzo costante, un ottima scelta per il benessere del nostro pianeta, nel presente e nell’immediato futuro. E chiunque pensi che la situazione non sia ancora grave da richiedere una simile attenzione ai dettagli, non dovrà far altro che guardarsi intorno, per notare i chiari segni dell’incipiente apocalisse ambientale…

Nient’altro che una macchia cupa, incolore e tremendamente vasta, che si estende per molte centinaia di metri quadri fino sparire sotto la curvatura dell’orizzonte. I depositi di pneumatici usati, troppo costosi da smaltire o ricostruire, costituiscono una visione comune in molti paesi del cosiddetto mondo in via di sviluppo, ma anche altri luoghi, geograficamente assai più prossimi a noi. Basti considerare l’esempio del celebre caso di un deposito di gomme ad appena 30 Km da Madrid, presso la località di Seseña, che arrivò ad estendersi per un’area di 10 ettari nel 2016, prima che ignoti piromani gli appiccassero il fuoco. Causando un falò che arrivò a liberare una quantità di diossina tale nell’atmosfera, da costituire un pericolo per circa 20.000 residenti, di cui 9.000 dovettero essere evacuati prima che i vigili del fuoco riuscissero a contenere la portata del disastro. Ma è difficile non pensare che almeno in parte, i veleni sprigionati nell’atmosfera nel corso di un tale evento siano ancora presenti nel ciclo delle precipitazioni atmosferiche di mezza Europa, inquinando i nostri campi da coltivare e in ultima analisi, lo stesso organismo che ci permette di rimanere nell’universo dei viventi. E questo senza neppure considerare lo spaventoso spreco di materiali perfettamente riutilizzabili, se soltanto qualcuno avesse investito per occuparsi della questione!

Il riciclo degli pneumatici costituisce, ad oggi, un business milionario negli Stati Uniti, dove aziende come la Pete’s Barn hanno costruito macchine aziendali capaci non soltanto di sopravvivere, ma crescere e prosperare grazie al rinnovamento di quello che, un tempo, veniva serenamente gettato via. La legge stessa è dalla loro parte, o almeno lo è stata fino alla presente amministrazione, con una serie di norme mirate ad incentivare chi spende per rinnovare le proprie gomme ogni qualvolta risulti possibile, riducendo i guadagni per l’industria che continua imperterrita a produrne di nuove. Ma nel caso delle airless della Michelin, appare evidente, l’utilità dell’approccio non può neanche essere messa in discussione. Laddove il battistrada costituisce soltanto una parte MINIMA dell’intero comparto di spesa operativa. Vuoi mettere poter disporre del non-plus ultra nel campo delle gomme senza camera d’aria, spendendo per il mantenimento una frazione minima di quanto avveniva in precedenza? Ecco un ennesimo aspetto dell’avanzamento tecnologico che può aiutarci a preservare, piuttosto che consumare, il nostro domani. Quel margine di miglioramento che può essere definito “la causa di” e la “soluzione per” ogni problema ambientale presente. Purché qualcuno, da qualche parte, contribuisca a rendere chiara la posta in gioco.