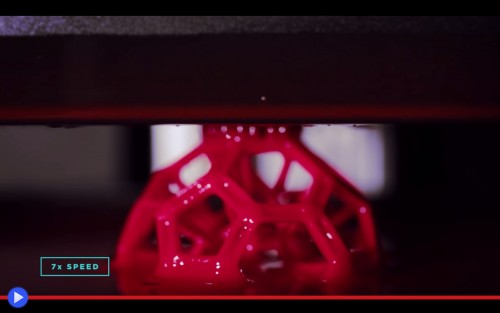

Strano, sibillino, surreale. Da una vasca di metallo emerge capovolta, dettagliata e ineccepibile, la riduzione color-fluo dell’arcinota Tour Eiffel. Giusto dall’altro ieri su di un palcoscenico gremito, la sua evocazione da una mera polla liquida, come Durlindana della scienza, sta già lanciando strali metamorfici a margine delle comuni aspettative sulla prototipazione-fatta-in-casa, quel processo futuribile ed innovativo che viene ad oggi definito stampa tridimensionale. Benché non abbia molto a che vedere con la tecnica inventata dal buon vecchio Gutenberg a suo tempo, tranne che l’effetto potenziale sulle regole del senso della società. L’intero reveal si presenta come uno strano sovvertimento della presentazione al pubblico di una novità tecnologica, che generalmente si svolge per gradi attentamente definiti, ovvero il lampo, il botto e poi la pioggia; mentre in questo nuovo temporale siamo a ancora a districare le innumerevoli implicazioni, palesate tutte assieme, all’improvviso, in un vortice che ha già cambiato gli orizzonti e le remote prospettive. Lunedì sera, come previsto da copione, il professor di chimica Joseph DeSimone, insegnante all’università di Stanford, è salito sul palco mobile della celebre serie di conferenze TED Talk, momentaneamente sito in quel di Vancouver, per parlare al mondo degli ultimi progressi fatti nel campo della nuova microindustria digitalizzata. Quello che il pubblico non si aspettava, e invero forse neanche una buona parte degli organizzatori, è stato il suo far fuoriuscire dal cilindro metaforico, oppur da sotto il telo tipico degli inventori, questo incredibile strumento. Un calderone senza eguali. Accompagnato dall’inevitabile seguito di una venture commerciale, nominata alquanto suggestivamente Carbon 3D.

E non è chiaro al momento in cui scrivo esattamente il perché (il video della presentazione non è stato ancora reso pubblico) né se l’idea azzeccata sia stata il frutto dell’inventore con la sua equipe, oppure il parto di uno dei giornalisti presenti all’occasione, ma l’oggetto è stato immediatamente abbinato ad un effetto speciale particolarmente celebre, tra i primi digitali ad aver fatto la storia del cinema di fantascienza: la maniera in cui l’attore Robert Patrick alias T-1000, nel film Terminator 2 – Judgement Day (1991, il tempo vola) poteva controllare il suo stato della materia fra le due prime alternative totalmente a piacimento, ad esempio rinascendo da una pozzanghera di metallo liquido dopo aver subito danni fisici anche considerevoli, tipo un paio di fucilate ad opera dello spietato Schwarzy. È un termine di paragone alquanto affascinante, innanzi tutto per la somiglianza estetica del processo, tramite il quale un liquido viene trasformato in forme solide riconoscibili, ma soprattutto per le immagini che evoca nella mente del pubblico, di un futuro tanto avanzato, nei fatti, da risultare quasi spaventoso. Una tecnologia così apparentemente priva di precedenti, quando arriva tanto all’improvviso, può in effetti suscitare un senso d’istintiva diffidenza, e già rimbalzano da un lato all’altro della blogosfera timide battute, del tipo: “Siamo sicuri che la stampante non possa riprodurre se stessa, sviluppando a un certo punto, per mera progressione quantistica, un’accenno di autocoscienza e…” Che la risposta giaccia all’altro capo della macchina del tempo, rivelazione certamente im-prevista di una prossima TED Talk?

La particolare tecnologia concepita dal professor DeSimone non è in realtà del tutto priva di precedenti, ma piuttosto l’adattamento di una tecnica pre-esistente ed anch’essa nominata in onore di un processo grafico, la (stereo)litografia. Si tratta di un metodo produttivo tridimensionale, brevettato nel 1986 da Charles W. Hull, che consiste nel costituire forme attentamente definite nei fotopolimeri, sostanze chimiche in grado di reagire solidificandosi ai raggi ultravioletti di un fascio laser. La tecnologia, che si basa su una precisione tale da richiedere l’automazione, potrebbe in effetti rientrare tra i primi accenni al concetto di creazione libera da parte di un progettista auto-gestito, senza vincoli relativi ai materiali e il metodo selezionato per la produzione; il che, in un certo senso, è già pura stampa tridimensionale. Ma c’è molto di nuovo nella tecnologia presentata al pubblico di Vancouver, il cui acronimo identificativo ufficiale risulta essere CLIP (Continuous Liquid Interface Production) e che è stata in grado di produrre a quanto pare, sotto gli occhi spalancati degli astanti, un pezzo fatto e finito in appena una decina di minuti, poco più.

Stiamo parlando, per inciso, di tempi ridotti anche 100 volte rispetto alla stereolitografia convenzionale, per non parlare delle lunghe ore o persino giorni, resi necessari dall’approccio più diffuso della prototipazione casalinga, quello basato sulla deposizione di resine già semi-solide uno strato sopra l’altro.

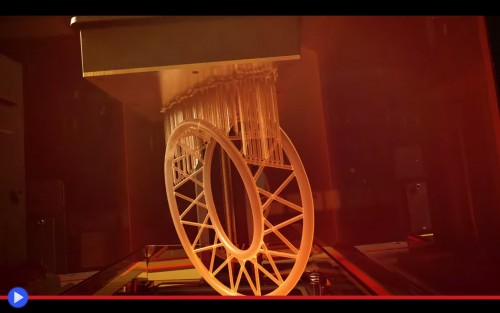

La differenza chiave si annida nella speciale membrana, fatta di un materiale simile a quello delle lenti a contatto, che costituisce il fondo della vasca in cui viene versato il neo-fotopolimero prima di dare il principio all’arte. Tale parete non del tutto permeabile, infatti, riescirebbe a far passare una certa quantità d’ossigeno, costituendo nei fatti una bolla perfettamente regolare, come il buffering della codifica di un video digitale. Grazie a questo spazio di manovra aggiunto, spiegava il professore, il fascio laser usato per formare il pezzo in produzione può essere orientato in una quantità infinita d’inclinazioni, superando a pié pari il più grosso limite di questa tecnica produttiva. Nel processo pre-esistente, infatti, la formazione stereolitografica avveniva come la classica deposizione delle resine d’estrusione: uno strato sopra l’altro. Per ciascun passaggio del fascio laser, la piattaforma su cui giaceva il pezzo veniva fatta avanzare di uno scatto, una testina meccanica rimuoveva il materiale in eccesso e poi si ricominciava da capo, al fine di realizzare il segmento successivo. Ciò portava a un significativo allungamento dei tempi, oltre alla necessità di far poggiare sulla piattaforma ciascuna parte dell’oggetto realizzato, con delle vere e proprie palafitte plasticose, da rimuovere manualmente a prodotto completato. Per farsi un’idea del metodo può risultare molto utile questo video prodotto dalla Formlabs a sostegno della sua Form 1, una delle prime stampanti sterolitografiche pensate per l’utente casalingo:

I vantaggi del metodo di DeSimone sono significativi. Non soltanto ciascun pezzo viene completato alla velocità del fulmine, ma essendo stato realizzato senza interruzioni di sorta, quest’ultimo sarà anche inerentemente molto più resistente a eventuali sollecitazioni. Una caratteristica tutt’altro che trascurabile, quando si pensa che uno degli impieghi possibili dimostrati in un precedente video della competitor già sul mercato Formlabs era stata la realizzazione di un attuatore per altoparlanti. Inoltre sarà privo, già nel momento dell’emersione, di ogni sorta di stecca o elemento di supporto, sostanzialmente pronto all’uso prima ancora che sia liberato dal calore residuo, marchio del laser da cui è nato.

La nuova stampante della Carbon 3D, accompagnata da una pubblicazione scientifica nascosta dietro un paywall, non è stata ancora pienamente definita in qualità di offerta commerciale, e in effetti non è chiaro a chi si stia rivolgendo: appassionati? Hobbysti? Professionisti del settore? Aspiranti alchimisti che desiderano abbeverarsi del fluido mistico del Tutto? Molto del mistero sarà immediatamente chiarito nel momento stesso in cui a questa tecnologia “rivoluzionaria”, come sempre capita, verrà dato un prezzo. Roba da nulla, rispetto alla promessa dell’infinita complessità delle forme, a nostra disposizione sullo schiocco di due dita cariche d’umida aspettativa…